ریلے کے لیے کوائل پروڈکشن لائن کے لیے ایک جامع گائیڈ

2025-06-08 13:31اےکنڈلی کی پیداوار لائنبرقی ریلے کے حصے بنانے کے لیے اہم ہے۔ یہ ایک خاص سیٹ اپ ہے جو درستگی اور مستقل مزاجی کے ساتھ اعلیٰ معیار کے کوائل بنانے کے لیے بنایا گیا ہے۔ یہ کنڈلی ریلے کا اہم حصہ ہیں، برقی مقناطیسی فیلڈز بنا کر ان کو سوئچ کرنے میں مدد کرتے ہیں۔ ہائی اسٹیک ایپلی کیشنز میں ریلے کی درستگی اور وشوسنییتا کو یقینی بنانے کے لیے اعلیٰ معیار کی کوائل کی پیداوار اہم ہے۔

ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن جدید کارخانوں کے لیے ایک نیا حل ہے۔ یہ جدید نظام ہر قدم کو بہتر بناتا ہے، سمیٹنے سے لے کر جانچ تک، بڑی رفتار اور درستگی کے ساتھ۔ اس کا سمارٹ ڈیزائن بہت سی صنعتوں میں بہتر کوائل پروڈکشن لائنوں کی بڑھتی ہوئی ضرورت کو پورا کرتا ہے۔

کلید لے لودور

کوائل پروڈکشن لائنیں ریلے کے لیے کوائل کو اچھی طرح سے کام کرتی ہیں اور دیر تک چلتی ہیں۔

نئی مشینیں، جیسے ایس آئی پی یو کی خودکار کوائل لائن، کوائل کو تیز اور سستا بناتی ہیں۔

آٹومیشن غلطیوں سے بچنے میں مدد کرتا ہے، ریلے کے پرزوں کو بہتر اور زیادہ قابل اعتماد بناتا ہے۔

اچھے مواد، جیسے خالص تانبے کے تار اور مضبوط موصلیت، ریلے کوائل کی کارکردگی کے لیے کلیدی حیثیت رکھتے ہیں۔

کنڈلیوں کی جانچ اور جانچ اکثر اس بات کو یقینی بناتی ہے کہ وہ قواعد پر پورا اترتے ہیں اور صحیح طریقے سے کام کرتے ہیں۔

بہتر پیداواری لائنیں کم توانائی استعمال کرکے اور فضلہ کو کاٹ کر پیسے بچاتی ہیں۔

لچکدار نظام فیکٹریوں کو معیار کو کھوئے بغیر مزید ریلے بنانے میں مدد کرتے ہیں۔

کوائل بنانے کے جدید آلات کاروں اور فون جیسی صنعتوں میں کاروبار کو آگے رکھتے ہیں۔

کا جائزہکوائل پروڈکشن لائن

کوائل پروڈکشن لائن کا مقصد

کوائل پروڈکشن لائن کو جلد اور درست طریقے سے بنانے کے لیے بنایا گیا ہے۔ یہ کنڈلی بہت سے ریلے کے کلیدی حصے ہیں، جیسے لیچنگ ریلے۔ بنیادی مقصد یہ ہے کہ کوائل سازی کو درست اور قابل اعتماد رکھتے ہوئے اسے آسان بنایا جائے۔ پن ڈالنے، وائنڈنگ، سولڈرنگ اور ٹیسٹنگ جیسے کاموں کے لیے مشینوں کا استعمال کرکے، یہ دستی کام کو کم کرتا ہے اور کارکردگی کو بڑھاتا ہے۔

نئے سسٹمز، جیسے ایس آئی پی یو کی مکمل خودکار والو کوائل پروڈکشن لائن، پرانے سسٹمز سے بہت بہتر ہیں۔ وہ تیزی سے کام کرتے ہیں، کم مواد ضائع کرتے ہیں، اور معیار کو مستحکم رکھتے ہیں۔ مثال کے طور پر، جدید مشینیں 2000 ٹکڑے فی گھنٹہ بنا سکتی ہیں، جبکہ پرانے سیٹ اپ کے ساتھ صرف 1500 کے مقابلے میں۔ یہ انہیں کاروں اور ٹیلی کمیونیکیشن جیسی صنعتوں کے لیے بہت مفید بناتا ہے جو ریلے پر منحصر ہیں۔

کنڈلی کی پیداوار میں کلیدی عمل

کنڈلی بنانے میں کئی اقدامات شامل ہیں تاکہ یہ یقینی بنایا جا سکے کہ وہ ریلے میں اچھی طرح سے کام کرتے ہیں۔ ان اقدامات میں شامل ہیں:

1. پن داخل کرنا: یہ بنیادی قدم ہے جہاں درست پن کو کوائل بوبن میں درست طریقے سے رکھا جاتا ہے۔ خودکار اندراج مشینیں عام طور پر استعمال کی جاتی ہیں، جو مسلسل درستگی کے ساتھ اعلیٰ حجم کی پیداوار کو سنبھال سکتی ہیں۔

2. کوائل وائنڈنگ: یہ مرحلہ سوئی وائنڈنگ یا لکیری وائنڈنگ جیسے طریقوں کا استعمال کرتے ہوئے تانبے کے تار کو کور کے گرد لپیٹتا ہے۔ سوئی سمیٹنا سلاٹڈ کور کے لیے کام کرتا ہے، جبکہ لکیری وائنڈنگ تار کو یکساں طور پر پھیلاتی ہے۔

سولڈرنگ: سولڈرنگ بجلی کے کنکشن کو مضبوطی سے جوڑنے کا عمل ہے۔ پنوں اور تار کے سروں کو اعلی معیار کے سولڈر اور درست سولڈرنگ تکنیک کا استعمال کرتے ہوئے احتیاط سے سولڈر کرنے کی ضرورت ہے۔ ہم اعلیٰ معیار کے نتائج حاصل کرنے کے لیے خودکار سولڈرنگ مشینیں استعمال کرتے ہیں جس سے وقت اور محنت کی بچت ہوتی ہے۔

4. ٹیسٹنگ اور کوالٹی کنٹرول: خصوصی ٹولز کنڈلی کی مزاحمت، موصلیت اور کارکردگی کو چیک کرتے ہیں۔ یہ یقینی بناتا ہے کہ ہر کنڈلی ضروری معیارات پر پورا اترتی ہے۔

5. کنویئر ان لوڈ: ایک بار جب کوائل تمام معیار کی جانچ پڑتال کر لیتے ہیں، تو انہیں کنویئر سسٹم کے ذریعے پروڈکشن لائن سے اتارا جاتا ہے۔ اس کے بعد وہ خود بخود لوڈنگ اسٹیشن پر پہنچ جاتے ہیں اور پیلیٹ میں رکھے جاتے ہیں۔

جدید پروڈکشن لائنیں ان اقدامات کو بہتر بناتی ہیں تاکہ ہر قسم کے ریلے کے لیے اعلیٰ معیار کی کوائلز بنائیں، بشمول لیچنگ ریلے۔

الیکٹریکل ریلے مینوفیکچرنگ میں اہمیت

ریلے کیسے کام کرتے ہیں اس کے لیے کنڈلی بہت اہم ہیں۔ الیکٹرو مکینیکل ریلے میں، کنڈلی ایک مقناطیسی میدان بناتی ہے جو حصوں کو اندر منتقل کرتی ہے۔ یہ حرکت سرکٹس کو کھولتی یا بند کرتی ہے، ریلے کو بجلی کو کنٹرول کرنے دیتی ہے۔ ایک اچھی کوائل ریلے کو تیز اور زیادہ قابل اعتماد طریقے سے کام کرنے میں مدد دیتی ہے۔

لیچنگ ریلے کے لیے، کوائل ڈیزائن اور بھی زیادہ اہمیت رکھتا ہے۔ یہ ریلے مسلسل بجلی کی ضرورت کے بغیر، توانائی کی بچت کے لیے میگنےٹ کا استعمال کرتے ہیں۔ کنڈلی ہائی وولٹیج اسپائکس کو سنبھالنے میں بھی مدد کرتی ہے۔ اچھی طرح سے بنی ہوئی کوائل اس بات کو یقینی بناتی ہے کہ مشکل حالات میں بھی ریلے اچھی طرح سے کام کرتا ہے۔

جدید نظام، جیسے ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن، اس بات کو یقینی بناتے ہیں کہ ہر کنڈلی اعلیٰ درجے کی ہو۔ یہ بہت سی صنعتوں میں اہم استعمال کے لیے ریلے کو قابل اعتماد رکھتا ہے۔

ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن

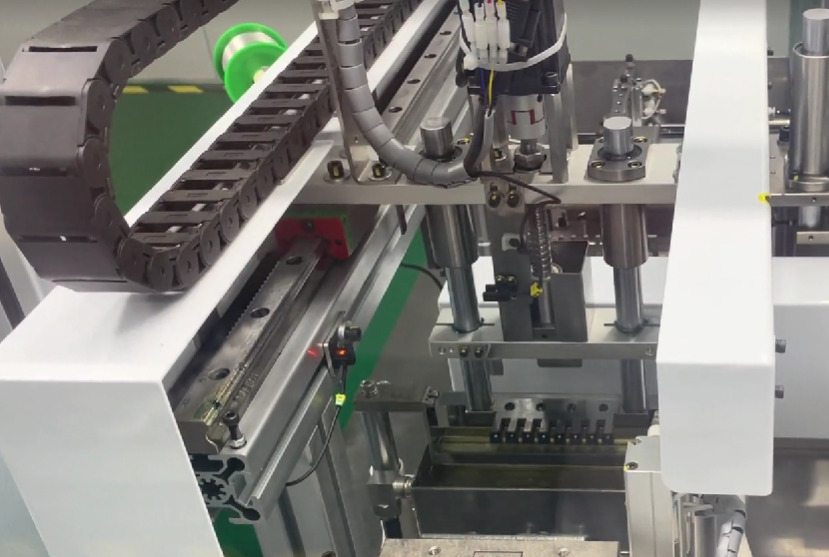

ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن کوائل کی پیداوار کو بہتر بنانے کے لیے جدید ٹیکنالوجی کا استعمال کرتی ہے۔ یہ بہتر درستگی اور وشوسنییتا کے لیے، سمیٹنے سے لے کر جانچ تک ہر قدم کو خودکار کرتا ہے۔ CNC موٹرز اور ٹچ اسکرین کے ساتھ، یہ استعمال کرنا آسان ہے اور پیداواری صلاحیت کو بڑھاتا ہے۔

یہ نظام کاروں اور ٹیلی کمیونیکیشن جیسی صنعتوں کو ریلے کے لیے اعلیٰ معیار کے کوائل بنا کر مدد کرتا ہے، بشمول لیچنگ ریلے۔ اس کی سمارٹ خصوصیات فضلہ اور مزدوری کے اخراجات کو کم کرتی ہیں، جو اسے بڑی فیکٹریوں کے لیے بجٹ کے موافق انتخاب بناتی ہیں۔ ایس آئی پی یو کا ڈیزائن آپ کی ریلے کی پیداوار کو آج کی تیز رفتار مارکیٹ میں مسابقتی رکھتا ہے۔

مرحلہ وار کنڈلی کی پیداوار کا عمل

خام مال کی تیاری

پہلا قدم صحیح مواد حاصل کرنا ہے۔ قابل اعتماد کنڈلیوں کے لیے اعلیٰ معیار کے تانبے کے تار اور موصلیت کی ضرورت ہے۔ مقامی سپلائرز کا استعمال حفاظت اور درستگی کے لیے اہم ہے۔ امریکی سپلائرز سخت قوانین کی پیروی کرتے ہیں، جو غلطیوں اور تاخیر کو کم کرتے ہیں۔

مواد کو ٹریک کرنے کے لیے، مینوفیکچررز ہیٹ نمبر استعمال کرتے ہیں۔ یہ خاص کوڈ ہیں جو یہ بتاتے ہیں کہ دھات کہاں سے آئی ہے۔ مل ٹیسٹ رپورٹس بھی معیار کی جانچ کے لیے تفصیلات فراہم کرتی ہیں۔ مضبوط معیار کے پروگراموں کے ساتھ سپلائرز کا انتخاب کریں۔ یہ یقینی بناتا ہے کہ کنڈلی لیچنگ ریلے اور کنٹرول سسٹم میں اچھی طرح سے کام کرتی ہے۔

مشورہ: استعمال کرنے سے پہلے تانبے کے تار کا سائز اور سطح چیک کریں۔ یہ متاثر کرتے ہیں کہ کنڈلی ریلے میں کتنی اچھی طرح سے کام کرتی ہے۔

پن داخل کرنا

ہماری مکمل طور پر خودکار کوائل پروڈکشن لائن میں ایک انتہائی مربوط عمل کا بہاؤ ہے، جس میں پن داخل کرنے کا عمل بنیادی لنک ہے۔ اس کی پیشہ ورانہ مہارت اور درستگی کا براہ راست تعلق پوری لائن کی پیداواری کارکردگی اور مصنوعات کی وشوسنییتا سے ہے۔ پن داخل کرنے سے مراد 0.01 ملی میٹر کی رواداری کے ساتھ بوبن کے پیش سیٹ سوراخوں میں ہائی پریسجن چڑھایا دھاتی پنوں کو عمودی دبانے سے ہے۔

یہ عمل برقی مقناطیسی فیلڈ کی ترسیل کے لیے بنیادی چینل بناتا ہے، تاکہ بعد میں تانبے کے تار کے زخم کے موڑ کی تعداد کو درست طریقے سے کنٹرول کیا جا سکے تاکہ یہ یقینی بنایا جا سکے کہ کنڈلی کا انڈکٹنس مستحکم ہے اور معیار پر پورا اترتا ہے۔ ایک ہی وقت میں، پن بھی ایک ویلڈنگ کیریئر ہے. اس کی عمودی خرابی 1° سے کم اس بات کو یقینی بناتی ہے کہ ٹانکا لگانے والے جوڑ خودکار سولڈرنگ کے دوران مکمل اور یکساں ہوں، لوپ کی رکاوٹ کو کم کرتے ہیں۔

کنڈلی کو سمیٹنا

کنڈلی بنانے میں سمیٹنا ایک اہم مرحلہ ہے۔ برقی مقناطیسی کنڈلی بنانے کے لیے تانبے کے تار کو کور کے گرد لپیٹا جاتا ہے۔ درستگی یہاں بہت اہم ہے۔ تار کے مسائل سے بچنے کے لیے مشینوں کو رفتار اور تناؤ کو کنٹرول کرنا چاہیے۔ ایک اچھا تناؤ کا نظام تار کو مستحکم رکھتا ہے اور ٹوٹنے سے روکتا ہے۔

جدید مشینیں آپ کو کنڈلی کی ہر قسم کے لیے مختلف اختیارات سیٹ کرنے دیتی ہیں۔ یہ لیچنگ ریلے کے لیے مددگار ہے، جہاں پرتوں کی بھی ضرورت ہوتی ہے۔ اسپیڈ کنٹرول اس بات کو یقینی بناتا ہے کہ ہر پرت ایک جیسی ہے، ریلے میں کوائل کو اچھی طرح سے کام کرنے میں مدد کرتا ہے۔

مشینیں تار کو مضبوط رکھنے کے لیے تناؤ کو کنٹرول کرتی ہیں۔

رفتار کنٹرول بہتر کنڈلی کے لئے بھی تہوں کو یقینی بناتا ہے۔

قابل پروگرام ترتیبات مختلف کوائل ڈیزائن بنانے میں مدد کرتی ہیں۔

معیار کی جانچ یقینی بناتی ہے کہ حتمی کنڈلی معیارات پر پورا اترتی ہے۔

نوٹ: جدید سمیٹنے والی مشینیں غلطیوں کو کم کرتی ہیں اور پیداوار کو تیز کرتی ہیں۔

سولڈرنگ

سولڈرنگ میں ایک محفوظ برقی کنکشن بنانے کے لیے پنوں اور تاروں کو ایک ساتھ جوڑنا شامل ہے۔ اس اہم قدم کے لیے درست پگھلنے والے نقطہ اور چالکتا کے ساتھ اعلیٰ معیار کے سولڈر کا استعمال کرتے ہوئے درست تکنیکوں کی ضرورت ہوتی ہے۔ ہماری خودکار سولڈرنگ مشینیں سولڈرنگ کے مسلسل نتائج کو یقینی بناتی ہیں، درست طریقے سے درجہ حرارت، سولڈر کے بہاؤ، اور ایک محفوظ، قابل اعتماد جوائنٹ بنانے کے لیے استعمال کے وقت کو کنٹرول کرتی ہیں۔ سولڈرنگ سے پہلے روزن فلوکس لگائیں۔

مناسب سولڈرنگ سرکٹ کی سالمیت کو یقینی بناتی ہے، جس سے کوائل کو ریلے سسٹم میں مؤثر طریقے سے کام کرنے کی اجازت ملتی ہے، جو کہ آٹوموٹیو، ٹیلی کمیونیکیشنز، اور صنعتی آٹومیشن جیسی اعلی خطرے والی ایپلی کیشنز میں مستقل کارکردگی کے لیے اہم ہے۔

حتمی جانچ اور پیکیجنگ

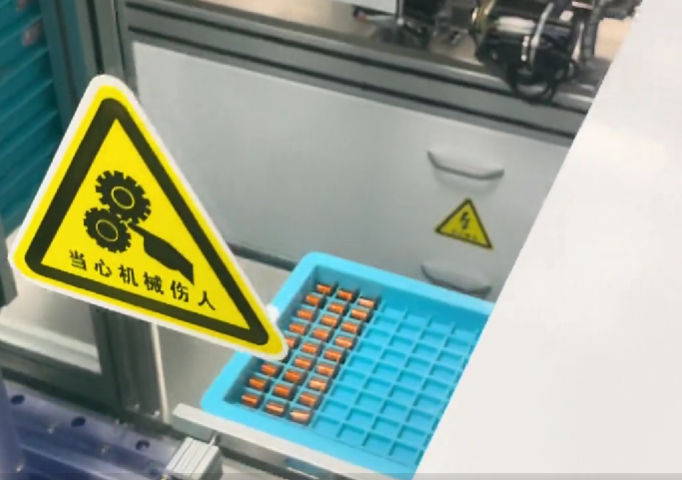

کوائل کی پیداوار کا آخری مرحلہ - جانچ اور پیکیجنگ - اس بات کو یقینی بنانے کے لیے اہم ہے کہ صرف اعلیٰ معیار کے کوائل ہی اسے مارکیٹ میں لائے۔ یہ اقدامات دفاع کی آخری لائن ہیں، جو ریلے کو بھیجنے سے پہلے کنڈلی کی سالمیت کی احتیاط سے تصدیق کرتے ہیں۔

جانچ کے مرحلے کے دوران، کوائل کی بنیادی برقی اور جسمانی خصوصیات کو سختی سے جانچا جاتا ہے۔ لیچنگ ریلے میں استعمال ہونے والی کنڈلیوں کے لیے، مستحکم مقناطیسی میدان پیدا کرنے اور اسے برقرار رکھنے کی صلاحیت کا اندازہ کرنے کے لیے خصوصی ٹیسٹ بھی کیے جاتے ہیں۔ اس جامع تشخیص میں زیادہ سے زیادہ چالکتا کو یقینی بنانے کے لیے کوائل کی مزاحمت کی پیمائش، رساو کو روکنے کے لیے موصلیت کی جانچ کرنا، اور مختلف قسم کے مصنوعی حالات کے تحت اس کی مجموعی فعالیت کی سختی سے جانچ کرنا شامل ہے۔ اعلی درجے کے خودکار جانچ کے آلات کا استعمال کرتے ہوئے، یہ تشخیصات حیرت انگیز رفتار اور درستگی کے ساتھ انجام دی جاتی ہیں، نا اہل کنڈلیوں کے لیے کوئی جگہ نہیں چھوڑتی ہے۔

سخت ٹیسٹنگ ٹیسٹ کو کامیابی کے ساتھ پاس کرنے کے بعد، کنڈلیوں کو ترتیب سے ٹرے میں لوڈ کیا جاتا ہے۔ روبوٹک بازو ٹھیک ٹھیک کنڈلیوں کو پکڑتا ہے اور ملی میٹر کی درستگی کے ساتھ ایک خاص ٹرے میں صفائی کے ساتھ ترتیب دیتا ہے، اس بات کو یقینی بناتا ہے کہ ہر کنڈلی یکساں طور پر فاصلہ اور سمت میں ہو۔ معیاری لوڈنگ کا عمل نہ صرف بعد میں موثر ہینڈلنگ اور گردش میں سہولت فراہم کرتا ہے، بلکہ ذخیرہ کرنے کی جگہ کے زیادہ سے زیادہ استعمال کو بھی بڑھاتا ہے، جس سے مصنوعات کی تیز رفتار ترسیل کی بنیاد پڑتی ہے۔

مطالعات سے پتہ چلتا ہے کہ یہ اقدامات کیوں اہم ہیں۔ مثال کے طور پر:

یہ مثالیں ظاہر کرتی ہیں کہ کس طرح اچھی جانچ اور پیکیجنگ مسائل کو کم کرتی ہے اور اعتبار کو بہتر بناتی ہے۔ ان اقدامات پر توجہ مرکوز کرکے، آپ یقینی بناتے ہیں کہ آپ کے ریلے اعلیٰ معیارات پر پورا اترتے ہیں۔

نوٹ: اپنی ٹیسٹنگ مشینوں کو ہمیشہ باقاعدگی سے چیک اور ایڈجسٹ کریں۔ اس سے مسائل کو جلد پکڑنے میں مدد ملتی ہے اور حتمی پروڈکٹ کو قابل اعتماد رکھتا ہے۔

کنڈلی کی پیداوار میں کوالٹی کنٹرول اور جانچ

کوالٹی کنٹرول کی اہمیت

کوالٹی کنٹرول قابل اعتماد اور موثر کنڈلی بنانے کی کلید ہے۔ چھوٹے مسائل، جیسے ناہموار تانبے کے تار یا کمزور موصلیت، ریلے میں بڑے مسائل پیدا کر سکتے ہیں۔ اس سے بچنے کے لیے، ASTM A653 اور کسٹمر کی ضروریات جیسے صنعت کے قوانین کو پورا کرنے کے لیے سخت جانچ کی ضرورت ہے۔ یہ نقائص کو کم کرتے ہیں اور اس بات کو یقینی بناتے ہیں کہ اعلیٰ معیارات پورے ہوں۔

کنڈلی کی پیداوار میں، کوالٹی کنٹرول خراب حصوں کو استعمال ہونے سے روکتا ہے۔ یہ کاروں اور ہوائی جہازوں جیسی صنعتوں کے لیے بہت اہم ہے، جہاں حفاظت بہت اہم ہے۔ اپنے معیار کی جانچ کو باقاعدگی سے اپ ڈیٹ کرنے سے معیار کو بلند رکھنے میں مدد ملتی ہے۔ مثال کے طور پر، وینڈر سکور کارڈز اور لائیو ٹریکنگ جیسے ٹولز کا استعمال یقینی بناتا ہے کہ مواد سخت قوانین پر پورا اترتا ہے۔ مسائل کو جلد پکڑنے سے وقت، پیسے کی بچت ہوتی ہے اور زبردست ریلے بنانے کے لیے آپ کی ساکھ مضبوط رہتی ہے۔

عام جانچ کے طریقے

جانچ یقینی بناتی ہے کہ کنڈلی ریلے میں صحیح طریقے سے کام کرتی ہے۔ مسائل کو تلاش کرنے اور حل کرنے کے لیے مختلف ٹیسٹ کنڈلی کی کارکردگی کے مخصوص حصوں کو چیک کرتے ہیں۔

برقی مزاحمت کی جانچ

یہ ٹیسٹ چیک کرتا ہے کہ کنڈلی کتنی اچھی طرح سے بجلی لے جاتی ہے۔ یہ یقینی بناتا ہے کہ تانبے کی تار ضرورت کے مطابق بجلی چلاتی ہے۔ اگر مزاحمت بہت زیادہ ہے تو، ریلے اچھی طرح سے کام نہیں کر سکتا. جدید آلات وولٹیج اور موجودہ ضروریات کو پورا کرنے کے لیے کوائل کی برقی خصوصیات کو تیزی سے چیک کرتے ہیں۔

موصلیت کی جانچ

موصلیت کی جانچ پڑتال کرتی ہے کہ آیا کنڈلی بجلی کو لیک ہونے سے روکتی ہے۔ نومیکس اور کپٹن جیسے مواد کو ہائی وولٹیج کو محفوظ طریقے سے سنبھالنے کے لیے جانچا جاتا ہے۔ یہ سخت حالات میں استعمال ہونے والے ریلے کے لیے بہت اہم ہے۔ اچھی موصلیت کنڈلی کو محفوظ رکھتی ہے اور اچھی طرح سے کام کرتی ہے۔

کارکردگی کی جانچ

کارکردگی کی جانچ پڑتال کرتی ہے کہ کنڈلی ریلے میں کیسے کام کرتی ہے۔ یہ جانچتا ہے کہ آیا کنڈلی مقناطیسی میدان بناتی ہے اور وولٹیج کے اسپائکس کو سنبھالتی ہے۔ لیچنگ ریلے کے لیے، یہ یقینی بناتا ہے کہ کنڈلی اپنے مقناطیسی میدان کو مسلسل طاقت کے بغیر رکھتی ہے۔ کنڈلی کے معیار کو جانچنے کے لیے ایڈی کرنٹ اور الٹراسونک ٹیسٹنگ جیسے طریقے استعمال کیے جاتے ہیں۔ ایرو اسپیس اور توانائی جیسی صنعتوں میں یہ ٹیسٹ عام ہیں۔

معیار کو یقینی بنانے میں آٹومیشن کا کردار

آٹومیشن نے بدل دیا ہے کہ کنڈلی کی پیداوار میں کوالٹی کنٹرول کیسے کیا جاتا ہے۔ سمارٹ سسٹم مشینوں سے ڈیٹا کا استعمال کرتے ہیں تاکہ مسائل کو جلد تلاش کیا جا سکے۔ یہ نقائص کو کم کرتا ہے اور پیداوار کو زیادہ مستقل بناتا ہے۔ خودکار بصری جانچیں درستگی اور کم غلطیوں کو بھی بہتر کرتی ہیں۔

ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن جیسے جدید نظام پیداوار کو ٹریک کرنے کے لیے سینسر کا استعمال کرتے ہیں۔ یہ خصوصیات پیداوار کو تیز تر بناتی ہیں اور اس بات کو یقینی بناتی ہیں کہ ہر کنڈلی سخت معیار کے قواعد پر پورا اترتی ہے۔ آٹومیشن پیسہ بچانے، محنت کو کم کرنے اور مارکیٹ میں مسابقتی رہنے میں مدد کرتا ہے۔

ٹپ: پیداوار کے دوران ریلے کو زیادہ قابل اعتماد اور کم نقائص بنانے کے لیے خودکار ٹیسٹنگ ٹولز کا استعمال کریں۔

ریلے میں کنڈلی کی درخواستیں

ریلے کیسے کام کرتے ہیں اس کے لیے کنڈلی اہم ہیں۔ وہ برقی سرکٹس کو آسانی اور مؤثر طریقے سے کنٹرول کرنے میں مدد کرتے ہیں۔ کنڈلی کے ساتھ ریلے بہت سے علاقوں میں استعمال ہوتے ہیں، جیسے فیکٹریاں اور مواصلاتی نظام۔ ریلے کی اقسام اور ان کے استعمال کو جاننے سے پتہ چلتا ہے کہ وہ آج کی ٹیکنالوجی میں اتنے اہم کیوں ہیں۔

کنڈلی کا استعمال کرتے ہوئے ریلے کی اقسام

برقی مقناطیسی ریلے

برقی مقناطیسی ریلے بہت عام ہیں۔ وہ مقناطیسی میدان بنانے کے لیے کوائل کا استعمال کرتے ہیں۔ یہ فیلڈ ایک ایسے حصے کو حرکت دیتا ہے جو برقی رابطوں کو کھولتا یا بند کرتا ہے۔ یہ سادہ ڈیزائن انہیں اعلیٰ طاقت کے کاموں کو سنبھالنے کے لیے بہترین بناتا ہے۔ آپ یہ ریلے فیکٹریوں میں تلاش کر سکتے ہیں، جہاں وہ موٹرز اور پاور سسٹم کو کنٹرول کرتے ہیں۔

برقی مقناطیسی ریلے کیوں مفید ہیں:

وہ ہائی وولٹیج اور کرنٹ کو اچھی طرح سے ہینڈل کرتے ہیں۔

ان کا ڈیزائن انہیں بہت سے استعمال کے لیے قابل اعتماد بناتا ہے۔

وہ بہت سے مختلف ایپلی کیشنز میں کام کرتے ہیں۔

سالڈ اسٹیٹ ریلے

سالڈ اسٹیٹ ریلے میں حرکت پذیر حصے نہیں ہوتے ہیں۔ وہ سرکٹس کو تبدیل کرنے کے لیے سیمی کنڈکٹرز کا استعمال کرتے ہیں۔ یہ ریلے خاموش ہیں اور طویل عرصے تک چلتے ہیں۔ مکینیکل ریلے کے برعکس، وہ جلدی ختم نہیں ہوتے۔ یہ انہیں قابل اعتماد کارکردگی کی ضرورت والی جگہوں کے لیے بہترین بناتا ہے۔

سالڈ اسٹیٹ ریلے کے فوائد:

وہ زیادہ دیر تک چلتے ہیں کیونکہ ان کے کوئی حرکت پذیر پرزے نہیں ہوتے۔

وہ برقی مقناطیسی ریلے سے زیادہ تیزی سے سوئچ کرتے ہیں۔

انہیں کم دیکھ بھال کی ضرورت ہوتی ہے، وقت اور پیسے کی بچت ہوتی ہے۔

وہ صنعتیں جو ریلے کوائل استعمال کرتی ہیں۔

آٹوموٹو انڈسٹری

کاریں روشنیوں، کھڑکیوں اور ہوا کے نظام جیسی چیزوں کو کنٹرول کرنے کے لیے ریلے کا استعمال کرتی ہیں۔ ریلے میں کنڈلی اس بات کو یقینی بناتے ہیں کہ یہ سسٹم اچھی طرح سے کام کرتے ہیں۔ زیادہ الیکٹرک اور خود چلانے والی کاروں کے ساتھ، بہتر ریلے کی پیداوار کی ضرورت ہے۔

کاروں میں استعمال میں شامل ہیں:

اگنیشن اور پاور سسٹم کو کنٹرول کرنا۔

حفاظتی خصوصیات جیسے ایئر بیگ اور بریک چلانا۔

الیکٹرک کاروں کو توانائی بچانے اور زیادہ دیر تک چلنے میں مدد کرنا۔

تفریحی حقیقت: مقناطیسی لیچنگ ریلے اب الیکٹرک کاروں میں عام ہیں۔ وہ توانائی بچاتے ہیں اور بیٹری کی زندگی کو بہتر بناتے ہیں۔

ٹیلی کمیونیکیشن

تیز رفتار اور ہموار سوئچنگ کے لیے مواصلاتی نظام میں ریلے کلیدی حیثیت رکھتے ہیں۔ وہ تیزی سے سگنل بھیجنے اور نیٹ ورک کو اچھی طرح سے چلانے میں مدد کرتے ہیں۔ ریلے میں موجود کوائلز ان سسٹمز کو بغیر کسی پریشانی کے بہت سارے ڈیٹا کو ہینڈل کرنے کی اجازت دیتے ہیں۔

ٹیلی کمیونیکیشن میں اہم استعمال:

فون سسٹمز اور ڈیٹا سینٹرز میں روٹنگ سگنلز۔

مواصلاتی آلات کے لیے طاقت کا انتظام۔

تیز رفتار انٹرنیٹ اور موبائل نیٹ ورکس کو سپورٹ کرنا۔

صنعتی آٹومیشن

فیکٹریاں مشینوں اور عمل کو چلانے کے لیے ریلے پر انحصار کرتی ہیں۔ ریلے میں موجود کوائلز خودکار نظاموں کے لیے درکار درستگی اور انحصار فراہم کرتے ہیں۔ چاہے یہ لیچنگ ریلے ہو یا مکینیکل، وہ مشکل حالات میں چیزوں کو آسانی سے چلاتے رہتے ہیں۔

فیکٹری آٹومیشن میں استعمال کرتا ہے:

کنویئر بیلٹ اور روبوٹک مشینیں چل رہی ہیں۔

فیکٹری کے سامان کے لئے طاقت کا انتظام.

خطرناک علاقوں میں سرکٹس کو محفوظ رکھنا۔

مشورہ: ایس آئی پی یو کی مکمل خودکار والو کوائل پروڈکشن لائن جیسے جدید سسٹمز کا استعمال ان صنعتوں میں اعلیٰ معیار کے ریلے کی بڑھتی ہوئی ضرورت کو پورا کرنے میں مدد کر سکتا ہے۔

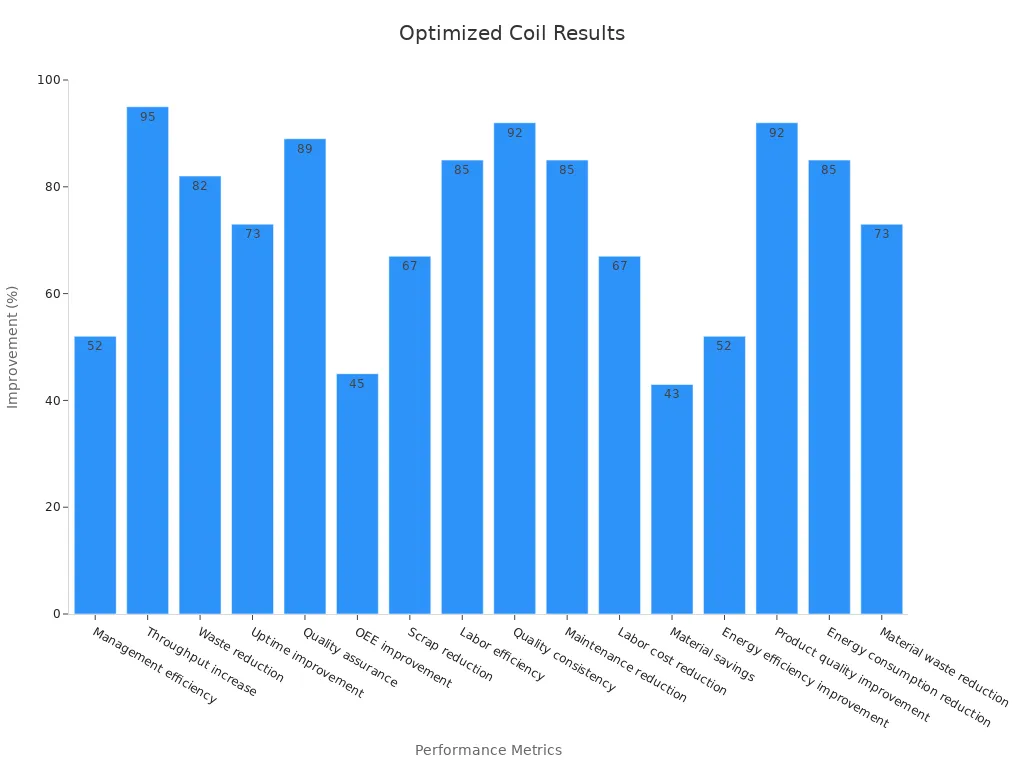

آپٹمائزڈ کوائل پروڈکشن لائنز کے فوائد

بہتر کارکردگی اور پیداوری

آپٹمائزڈ کوائل پروڈکشن لائنیں کام کو تیز اور زیادہ موثر بناتی ہیں۔ مشینیں سمیٹنے، موصلیت اور جانچ جیسے کاموں کو خود بخود سنبھالتی ہیں۔ اس سے لوگوں کو یہ کام ہاتھ سے کرنے کی ضرورت کم ہو جاتی ہے۔ مثال کے طور پر، جدید مشینیں ایک ساتھ کئی کنڈلیوں کو سمیٹ سکتی ہیں، جو کہ دستی طریقوں سے زیادہ تیزی سے تکمیل کرتی ہیں۔ آٹومیشن معیار کو مستحکم رکھتے ہوئے اعلی پیداواری ضروریات کو پورا کرنے میں مدد کرتا ہے۔

نئی ٹیکنالوجی، جیسے قابل پروگرام کنٹرول، تار کے تناؤ اور تہوں کو درست رکھتی ہے۔ یہ غلطیوں کو کم کرتا ہے اور یقینی بناتا ہے کہ ہر کنڈلی مطلوبہ معیارات پر پورا اترتی ہے۔ آٹومیشن نے مزدوری کی لاگت میں 75 فیصد کمی کی ہے اور مادی فضلہ کو 3 فیصد سے کم کر کے 0.5 فیصد کر دیا ہے۔ یہ تبدیلیاں وقت کی بچت کرتی ہیں اور ریلے، بشمول لیچنگ ریلے، کو زیادہ قابل اعتماد بناتی ہیں۔

ٹپ: ایس آئی پی یو کی مکمل خودکار والو کوائل پروڈکشن لائن جیسے سسٹم کا استعمال معیار کو بلند رکھتے ہوئے کارکردگی کو بڑھاتا ہے۔

مینوفیکچرنگ میں لاگت کی تاثیر

آپٹمائزڈ کوائل پروڈکشن لائنیں مینوفیکچرنگ لاگت کو کم کرنے میں مدد کرتی ہیں۔ آٹومیشن مزدوری کی ضروریات کو کم کرتا ہے اور ضائع شدہ مواد کو کم کرتا ہے۔ مشینیں تار کا استعمال درست طریقے سے کرتی ہیں، مواد کو بچاتی ہیں اور غلطیوں سے بچتی ہیں۔ یہ خاص طور پر لیچنگ ریلے بنانے میں مددگار ہے، جہاں درستگی بہت اہم ہے۔

یہ نظام بھی کم توانائی استعمال کرتے ہیں، آپریشنل اخراجات کو کم کرتے ہیں۔ مطالعات سے پتہ چلتا ہے کہ جدید پیداواری لائنوں کے ساتھ توانائی کے استعمال میں 85 فیصد کمی واقع ہو سکتی ہے۔ کم نقائص کا مطلب ہے کہ پرزوں کو ٹھیک کرنے یا تبدیل کرنے میں کم رقم خرچ کی جائے، اس سے بھی زیادہ بچت ہو۔

نوٹ: پیداوار کے بہتر طریقے استعمال کرنے سے پیسے کی بچت ہوتی ہے جبکہ ریلے کو قابل بھروسہ اور اعلیٰ معیار کا رکھا جاتا ہے۔

بڑے پیمانے پر پیداوار کے لیے اسکیل ایبلٹی

جیسے جیسے ریلے کی طلب بڑھتی ہے، فیکٹریوں کو معیار کو کھونے کے بغیر مزید بنانے کی ضرورت ہوتی ہے۔ آپٹمائزڈ کوائل پروڈکشن لائنیں بڑے پیمانے پر پیداوار کو آسانی سے سنبھال سکتی ہیں۔ وہ مختلف قسم کے کنڈلی بنا سکتے ہیں، بشمول ریلے کو لیچ کرنے کے لیے۔

جدید نظام، جیسے ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن، اعلی پیداوار کی ضروریات کو ایڈجسٹ کرتے ہیں۔ ملٹی اسپنڈل وائنڈرز اور خودکار ٹیسٹنگ جیسی خصوصیات اسکیلنگ کو آسان بناتی ہیں۔ ایک فیکٹری نے بہتر نظام استعمال کرنے کے بعد پیداوار میں 150 فیصد اضافہ کیا۔ یہ نظام مارکیٹ کے تقاضوں کو پورا کرنے اور مسابقتی رہنے میں مدد کرتے ہیں۔

تفریحی حقیقت: خودکار لائنوں والی فیکٹریاں 90% کم نقائص اور حفاظتی مسائل کی اطلاع نہیں دیتی ہیں، یہ ظاہر کرتی ہیں کہ یہ سسٹم کتنے قابل اعتماد اور محفوظ ہیں۔

قابل توسیع پیداوار لائنوں کا استعمال کرتے ہوئے، کارخانے کاروں، ٹیلی کمیونیکیشنز اور آٹومیشن جیسی صنعتوں کے لیے اعلیٰ معیار کے ریلے بنا سکتے ہیں۔

بہتر مصنوعات کے معیار اور وشوسنییتا

اچھی طرح سے کام کرنے والے ریلے بنانا بہت ضروری ہے۔ جدید پروڈکشن لائنیں معیار اور وشوسنییتا کو بہتر بنانے کے لیے سمارٹ سسٹم کا استعمال کرتی ہیں۔ یہ سسٹم ریلے بنانے میں مدد کرتے ہیں، جیسے لیچنگ ریلے، اعلی معیار پر پورا اترتے ہیں۔

معیار کو بہتر بنانے کا ایک طریقہ سطح کے معائنہ کے ٹولز کا استعمال ہے۔ یہ اوزار پیداوار کے دوران مسائل کی جانچ کرتے ہیں۔ مثال کے طور پر، اگر کوئی مشین تار میں ناہموار تناؤ کو دیکھتی ہے، تو یہ کارکنوں کو فوراً آگاہ کر دیتی ہے۔ مسائل کو جلد ٹھیک کرنا خراب ریلے کو بننے سے روکتا ہے۔ یہ ہر ریلے کی میٹنگ کو سخت قوانین رکھتا ہے۔

ایک اور مددگار طریقہ پیشین گوئی کی دیکھ بھال ہے۔ مشینیں حقیقی وقت میں اپنی حالت کے بارے میں ڈیٹا بھیجتی ہیں۔ یہ خرابی پیدا کرنے سے پہلے مسائل کو تلاش کرنے میں مدد کرتا ہے۔ دیکھ بھال کی منصوبہ بندی آگے کی جا سکتی ہے، تاخیر کو کم کرنے اور پیداوار کو ہموار رکھنے کے لیے۔ پیشن گوئی کی دیکھ بھال بھی مہنگی مرمت سے بچنے کے پیسے بچاتا ہے.

فیصلے کرنے کے لیے ڈیٹا کا استعمال معیار کو بہتر بنانے کا ایک اور زبردست طریقہ ہے۔ پیداوار کے تجزیات پیٹرن تلاش کرنے کے لیے ماضی اور موجودہ ڈیٹا کو ٹریک کرتے ہیں۔ ڈیش بورڈ بیچوں کا موازنہ ان جگہوں سے کرتے ہیں جنہیں بہتری کی ضرورت ہے۔ یہ یقینی بناتا ہے کہ تمام ریلے، بشمول لیچنگ ریلے، مستحکم معیار کے ساتھ بنائے گئے ہیں۔

ان حکمت عملیوں کو استعمال کرتے ہوئے، فیکٹریاں ہر بار قابل اعتماد ریلے بنا سکتی ہیں۔ چاہے باقاعدہ ریلے بنانا ہو یا ریلے لیچنگ، یہ طریقے کسٹمر کی ضروریات کو پورا کرنے اور مسابقتی رہنے میں مدد کرتے ہیں۔

مشورہ: مسائل کو جلد پکڑنے کے لیے خودکار ٹولز استعمال کریں۔ یہ وقت بچاتا ہے اور یقینی بناتا ہے کہ ہر ریلے بالکل کام کرتا ہے۔

ریلے کے پرزے بنانے کے لیے کوائل پروڈکشن لائنیں اہم ہیں۔ وہ جلد اور درست طریقے سے لیچنگ ریلے جیسے اجزاء بنانے میں مدد کرتے ہیں۔ بہتر پیداوار لائنوں کا مطلب ہے تیز کام، کم فضلہ، اور مستحکم معیار۔ یہ اپ گریڈ ریلے کو کاروں اور مواصلاتی نظام جیسی صنعتوں کے لیے قابل اعتماد بناتے ہیں۔

ایس آئی پی یو کی مکمل طور پر خودکار والو کوائل پروڈکشن لائن ایک سمارٹ حل ہے۔ یہ کنڈلی بنانے کو بہتر بنانے کے لیے جدید مشینوں اور خصوصیات کا استعمال کرتا ہے۔ یہ نظام فیکٹریوں کو معیار کو مضبوط رکھتے ہوئے اعلیٰ مطالبات کو پورا کرنے میں مدد کرتا ہے۔ یہ کاروبار کو آج کی مصروف مارکیٹ میں آگے رہنے میں بھی مدد کرتا ہے۔

اکثر پوچھے گئے سوالات

ریلے میں کنڈلی کیا کرتا ہے؟

ریلے میں ایک کنڈلی طاقت کے ساتھ مقناطیسی میدان بناتی ہے۔ یہ فیلڈ ریلے کے اندر حصوں کو سرکٹس کو کھولنے یا بند کرنے کے لیے منتقل کرتی ہے۔ لیچنگ ریلے میں، کنڈلی اسے مسلسل طاقت کی ضرورت کے بغیر پوزیشن میں رہنے میں مدد کرتی ہے۔

لیچنگ ریلے باقاعدہ ریلے سے کیسے مختلف ہے؟

بجلی بند ہونے کے بعد بھی لیچنگ ریلے اپنی پوزیشن میں رہتا ہے۔ باقاعدہ ریلے کے برعکس، یہ اپنی جگہ کو پکڑنے کے لیے مقناطیس یا کنڈی کا استعمال کرتا ہے۔ یہ ان نظاموں میں توانائی کی بچت کے لیے بہت اچھا بناتا ہے جنہیں مستقل بجلی کی ضرورت نہیں ہوتی ہے۔

کنڈلی بنانے میں آٹومیشن کیوں مفید ہے؟

آٹومیشن کوائل کی پیداوار کو تیز اور زیادہ درست بناتا ہے۔ یہ غلطیوں کو کم کرتا ہے، معیار کو بہتر بناتا ہے، اور اخراجات کو کم کرتا ہے۔ لیچنگ ریلے کے لیے، آٹومیشن یقینی بناتی ہے کہ کنڈلی کارکردگی کے لیے سخت معیارات پر پورا اترتی ہے۔

کون سی صنعتیں لیچنگ ریلے استعمال کرتی ہیں؟

لیچنگ ریلے کاروں، مواصلاتی نظاموں اور فیکٹریوں میں استعمال ہوتے ہیں۔ وہ گاڑیوں کے اگنیشن، سگنل سسٹم اور روبوٹ جیسی چیزوں کو کنٹرول کرتے ہیں۔ یہ ریلے توانائی کی بچت کرتے ہیں اور سخت حالات میں اچھی طرح کام کرتے ہیں۔

ایس آئی پی یو کی خودکار کوائل پروڈکشن لائن کس طرح مدد کرتی ہے؟

ایس آئی پی یو کا نظام کنڈلی بنانے کے تمام مراحل کو خودکار کرتا ہے، جیسے وائنڈنگ اور ٹیسٹنگ۔ یہ تیزی سے کام کرتا ہے، کم مواد کو ضائع کرتا ہے، اور بڑی فیکٹریوں میں ریلے، بشمول لیچنگ ریلے کے لیے اعلیٰ معیار کی کوائل بناتا ہے۔

ریلے کنڈلی بنانے کے لیے کون سے مواد کی ضرورت ہے؟

اچھے تانبے کے تار اور موصلیت کا مواد جیسے نومیکس یا کپٹن کلیدی ہیں۔ یہ مواد کنڈلی کو بجلی کو اچھی طرح سے لے جانے اور ہائی وولٹیج کو سنبھالنے میں مدد کرتا ہے، جو ریلے کو لیچ کرنے کے لیے اہم ہے۔.

کیا بہتر پیداوار لائنیں پیسہ بچا سکتی ہیں؟

ہاں، بہتر پیداواری لائنیں کم مزدوری اور مواد استعمال کرکے لاگت کو کم کرتی ہیں۔ وہ توانائی کی بچت بھی کرتے ہیں اور طلب کو پورا کرنے کے لیے مزید ریلے پیدا کرنا آسان بناتے ہیں، بشمول لیچنگ ریلے۔